一、标准要求的特点

对于阻燃电缆引用的燃烧测试方法标准大家都比较熟悉是采用GB/T18380-2008或IEC60332-3,对材料的选择、产品结构、各类阻燃等级的燃烧特性、考核要求和测试方法等都比较了解,国内主流电缆企业都已经形成固定的工艺要求,在产品阻燃性能上属于成熟产品。然而在2015年9月1日实施的GB 31247-2014《电缆及光缆燃烧性能分级》标准,研究不深入,想当然惯性思维,很多人认为IEC60332-3阻燃B类或A类成束燃烧试验合格,GB 31247中B1也应该满足要求,其实差距很大,下面就标准差异作一些分析:

1. 考核指标的差异

大家都知道GB/T 18380.32-2008 第32部分:A F/R类、GB/T 18380.33-2008 第33部分:A类 、GB/T 18380.34-2008 第34部分:B类、GB/T 18380.35-2008 第35部分:C类 和GB/T 18380.36-2008 第34部分:D类 的考核要求都是在规定的样品数量和燃烧时间情况下,燃烧结束后测得的炭化高度(喷灯底边到炭化部分起点间的距离)不大于2.5米。在燃烧期间火焰燃烧的状态不作要求,即使规定的燃烧时间结束,在通过试验箱的空气流量维持不变的情况下,燃烧或发光允许继续,直到最长1小时时才强行熄灭电缆的燃烧或发光。GB/T18380-2008或IEC60332-3根据使用场合(电缆敷设状态)非金属材料体积含量多少分为A类、B类、C类、D类和AF/R类(特别装置中特种电缆)。

而GB 31247-2014《电缆及光缆燃烧性能分级》考核要求完全不同,差异很大,此标准对应的试验方法标准为GB/T31248-2014《电缆或光缆在受火条件下火焰蔓延、热释放和产烟特性的试验方法》。此标准把线缆的燃烧分为4个等级,A级(不燃电缆或光缆,相当于金属护套电缆或光缆)、B1级(阻燃B1级电缆或光缆,相当于无卤低烟阻燃电缆或光缆)、B2级(阻燃B2级电缆或光缆,相当于低卤低烟阻燃电缆或光缆)和B3级(普通电缆或光缆)。

此标准中试验项目名称和含义也有了较大的变化,具体如下:

前面的叙述内容,解释了GB31247-2014标准中涉及的部分燃烧试验考核指标名称,就该标准中B1阻燃电缆或光缆的考核指标要求如下:.

GB31247-2014标准中B1阻燃电缆或光缆的考核要求纵观GB/T18380-2008或IEC60332-3与GB31247-2014二个标准中描述阻燃性能要求指标,前者一目了然,考核要求与样品燃烧后的状态能够对应起来,很好理解,反映的是最大炭化距离。反观上表中第2到6项描述的样品燃烧考核指标,不直观很难理解,要满足这些要求,如何选择材料?如何设计电缆结构?如何规定工艺要求?无从下手,不是简单的增加厚度、增加材料氧指数都能到达GB31247-2014的标准要求。

笔者认为GB31247-2014标准中B1和B2阻燃电缆或光缆在发烟的考核要求上是重复的,产烟速率峰值SPR峰值和受火1200s内产烟总量本身就是考核发烟情况,同一个电缆又要求基于GB/T17651.2的方法进行烟密度检测要求。这二种考核方式哪一个更接近于火灾现场的状态,是要值得研究。通过试验(一定数量的试验数据)发现,烟密度符合IEC标准要求,而产烟速率和产烟总量数据没有规律,这需要行业中材料研究人员、产品结构和生产工艺设计人员、检验人员共同研究探讨。

关于GB/T18380-2008或IEC60332-3与GB31247-2014二个标准中相似的一个考核指标,炭化高度与火焰蔓延FS,看似考核样品燃烧的部位和测量长度的方法一致,但样品绑扎方式和燃烧时间不一致,不能简单的説哪个标准更严格。

GB31247-2014标准中关于阻燃考核要求更关注的是燃烧过程中火焰(样品在点火源的作用下产生的火焰)的状态,火焰的平稳性、火焰强度、产烟的平稳性等等,不完全是考核样品烧多长。

2. 样品燃烧数量(根数)的差异

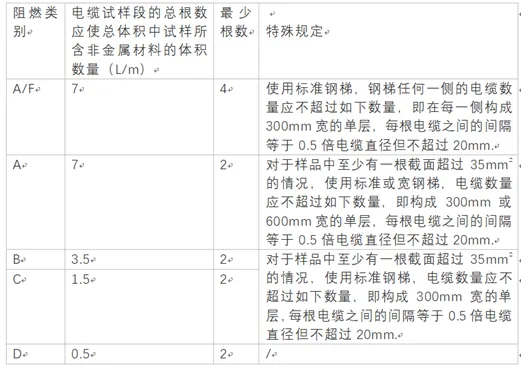

大家都知道GB/T18380-2008或IEC60332-3成束燃烧试验样品数量按表2确定。

图 GB/T18380-2008燃烧样品的数量确定原则

使用GB/T18380-2008或IEC60332-3标准进行成束燃烧试验样品数量计算,按照电缆的燃烧类别,选择试样总体积中所含非金属材料的体积数,根据试样实际非金属材料的体积含量计算燃烧样品的根数,最终确定试样燃烧根数时,应考虑以下几个因素:

1)如果计算的根数小于2根,就取2根进行试验;

2)如果样品中任意一根导体截面积≤35mm²时,计算的根数就是实际燃烧根数;

3)如果样品中任意一根导体截面积>35mm²时,实际使用的燃烧根数与样品占钢梯中的宽度(所有样品直径+样品间间距)有关,如果所占宽≤300mm,那么计算根数就是实际采用的燃烧根数;如果按照规定绑扎方式绑扎,计算根数绑扎在钢梯上的宽度超过300mm,那么此规格的电缆不适合用于GB/T18380-2008或IEC60332-3标准中规定的成束燃烧进行型式认可试验,此时计算的根数无论绑扎在钢梯的单侧或双侧进行燃烧,燃烧的结果都不应该用该标准推荐的考核指标进行考核。

GB/T18380-2008或IEC60332-3成束燃烧试验样品数量计算的依据是同一种阻燃类别其非金属材料的体积数相同,与样品中金属材料的体积(导体截面)有关,因此只要阻燃类别一定,不管采用何种规格进行燃烧试验,参与燃烧的非金属材料的体积是一致的。

由于标准中规定了钢梯的宽度、燃烧喷灯的宽度和绑扎要求的限制,因此不是所有规格的阻燃电线电缆样品都满足GB/T18380-2008或IEC60332-3试验方法规定的要求,从这一点讲,GB/T18380或IEC60332-3标准具有严格的界定。

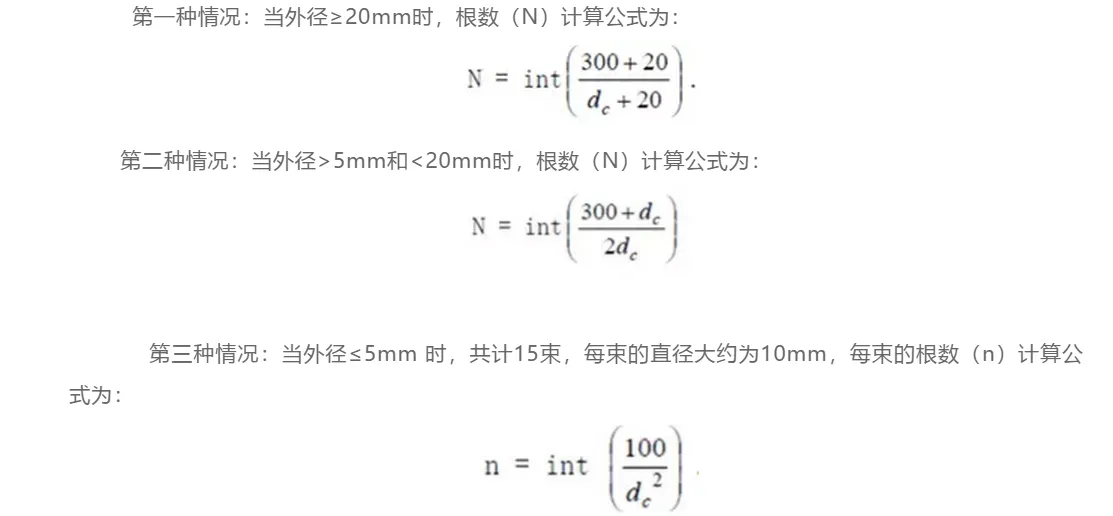

GB/T31248-2014标准中规定的试样根数计算方法比较简单,

:

:

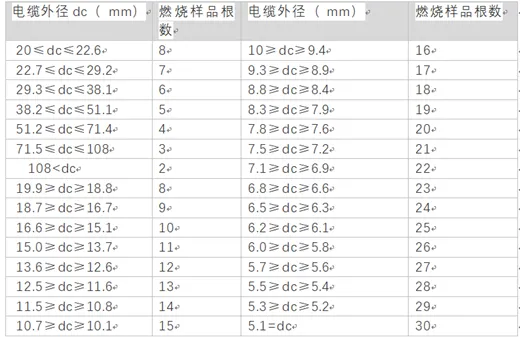

根据上述计算公式,电缆外径>5mm时样品的根数表3:

表3:GB31248-2014标准规定的电缆外径与燃烧样品的根数关系

按照该标准的规定,燃烧根数与样品中金属材料体积(金属导体截面积)大小无关,仅仅与样品的外径有关,也就是説不管参与燃烧样品的非金属材料的体积多少,考核要求是一样的,这个概念完全不同于IEC60332-3的阻燃类别的要求,从参与燃烧的非金属材料多少来讲,GB/T18380-2008或IEC60332-3与GB/T31248-2014(GB31247-2014)是完全不同的一回事,不能把他们看作等同的阻燃要求。

3. 样品绑扎方式的差异

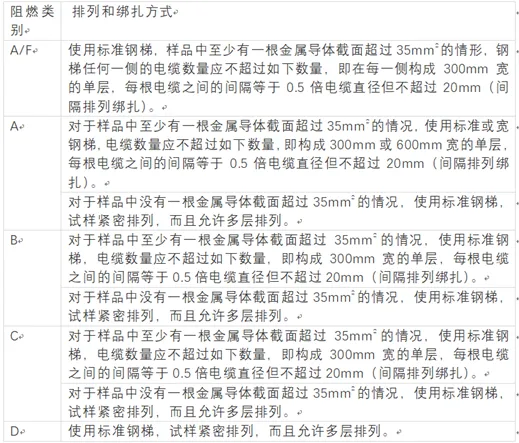

GB/T18380-2008或IEC60332-3标准规定的绑扎方式比较复杂,与燃烧类别有关,与样品中金属导体截面大小有关,见表4.

表4:GB/T18380-2008标准规定的燃烧样品排列和绑扎方式

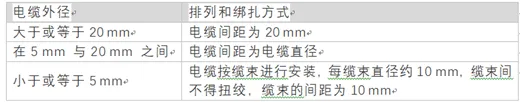

GB/T31248-2014标准规定全部是间隔排列绑扎,与样品中是否含有超过35mm2的金属导体没有关系,要求见表5。

表5:GB/T31248-2014标准规定的燃烧样品排列和绑扎方式

当样品中只要有一根金属导体截面超过35mm2情况下,GB/T18380-2008或IEC60332-3标准规定的排列绑扎方式与GB/T31248-2014标准规定的相同,其他都不相同。由于样品间隔排列,样品表面受火面积是最大状态,最容易燃烧。紧密排列,样品受火面积仅仅是间隔排列的一半,具有一定的“阻燃”效果。因此对于小外径或样品中没有超过35 mm2的样品,GB/T31248-2014标准规定的间隔排列,燃烧时更苛刻一些。

样品表面受火面积的大小与阻燃特性有关,如果燃烧根数相同,间隔排列容易燃烧,紧密排列燃烧相对困难一些,因此行业里出现一种叫“超A类”阻燃电缆,样品燃烧根数是A类阻燃电缆的二倍,把二倍于A类根数的电缆绑扎在钢梯上,用标准规定点火源进行阻燃试验,没有任何意义,因为这样的敷设方式反而降低了电缆表面受火面积。

4. 燃烧时间的差异

GB/T18380-2008或IEC60332-3标准规定的燃烧时间A/F类、A类和B类为40min.,C类和D类为20min.。而GB/T31248-2014标准规定燃烧时间都是20min.。

二、严格执行试验方法标准是获得可靠试验数据的基础

无论是GB/T18380-2008或IEC60332-3还是GB/T31248-2014标准中提及的燃烧试验方法,都是大型试验,而且试验过程中的影响因素较多,特别是GB31247-2014标准中规定的多个与燃烧有关的考核要求与燃烧过程密切相关,某些条件的变化或条件偏移要求不多的情况下进行燃烧,在GB/T18380-2008试验中体现不出来,它的影响因素可能被炭化高度的多少所掩盖,例如,如果某个条件完全符合标准要求,燃烧的炭化高度是1.4米,合格;当这个试验条件在试验过程中有变化或偏移要求不多,燃烧后的炭化高度是1.6米,也合格,用GB/T18380-2008要求衡量这二种情况下都合格,我们就忽视了这个条件的变化或偏移对结果的影响。当用GB31247-2014要求去评价的时候,这个条件的变化或偏移对结果的影响就会显现出来,因为GB/T31248-2014它记录并考核了燃烧过程的状态参数,因此电缆界的科技人员特别是给社会提供检测数据的第三方检验机构更应该注意这方面的问题,不能用传统的阻燃电缆燃烧思维来对待用热释放衡量阻燃特性的试验方法,无论是检测设备、检测人员掌握的测试技术要求和操作过程都要满足GB/T31248-2014标准要求,才能提供科学、合理的检测数据。因此就执行GB/T31248-2014标准过程中应注意的一些事项列出来,供大家分享。

1. 关于燃烧过程中进风流量

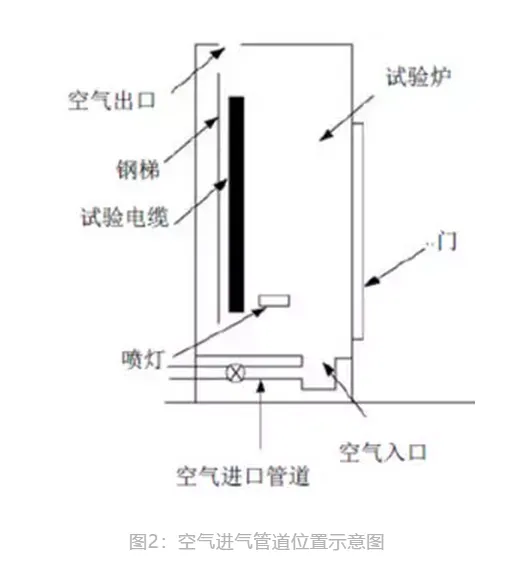

进风的管道位置:标准明确规定空气通过安装于进气口下的空气箱直接引入到燃烧室,空气箱的尺寸与进气口大小应基本一致。空气箱的深度为(150±10)mm,空气由风机通过矩形管道吹入空气箱中,矩形管道宽(300±10)mm,高(80±5)mm,长至少为800 mm,其底面与空气箱底面的间距不超过10 mm;管道应平行于地面,且沿喷灯的中心线敷设,并通过空气箱底面最长边的中间处将空气引入,

进风的均匀性要求:为了使空气流动保持一致,应在进气口处安装一格栅。格栅由2 mm 厚的钢板制成,钢板上应有标称直径为5 mm、中心距为8 mm 的钻孔。

进风流量要求:实验前,应在矩形管道之前的圆形管道横截面上测量空气流量,并将空气流量设置为(8000±400)L/min,试验过程中应维持稳定的空气流量,其偏差应在设定值的10%范围内。

空气流量的确定:标准中明确规定要在矩形管道之前增加一个圆形管道,是在圆形管道内测量空气流量。

空气流量Q=S×V

S—圆形管道的截面积;

V—圆形管道内平均风速。

矩形管道的横截面是300×80=2400(mm2),我们假定圆形管道直径为260mm,圆形管道的横截面S为13267.500000000002px2, 圆形管道与矩形管道在衔接处采用方圆连接件进行对接。为了满足空气进风流量为(8000±400)L/min,那么圆形管道中平均风速:V=Q/S=(8000±400)/530.7=(2.39~2.64)(m/s),如果我们测得圆形管道中平均风速介于(2.39~2.64)m/s之间,进风流量就满足标准要求,如何测量圆形管道中的平均风速?由于圆形管道中风速在径向方向上分布是不均匀的,因此必须多点测量求其平均值,建议的测试方法如下:

在圆形管道上设置一个可供风速测量仪探头进入的圆孔并带有螺纹,不测量风速时螺母旋紧,测量风速时打开。采用皮托管或热线式风速仪测量风速,将探头伸入圆形管道内,在直径方向上多点测量,最好是以圆形管道中心点为对称轴,前后各测4~5点,这样测量9~11数据个,然后求其算术平均值,得圆形管道内的平均风速。

燃烧过程中风速控制:每次燃烧前应测量圆形管道内的风速,应在鼓风机工作到达平稳状态才能进行测量,由于电压不稳定或鼓风机工作效率下降导致进风风速的改变,因此在试验过程中要时刻监测进风量(即管道内的风速),建议在进风管道内安装实时监测的风速测量仪观察进风量的变化。

GB/T18380-2008标准要求进风量为(5000±500)L/min,而GB/T31248-2014标准要求进风量为(8000±400)L/min,相差较多,如果其他条件一样就风速不一样,GB/T31248-2014标准要求情况下样品更容易燃烧。

2.关于环境温度

GB/T18380-2008或IEC60332-3和GB/T31248-2014标准中对试验条件要求是一致的,燃烧室和供给空气的温度应在5 ℃~40 ℃范围内。样品预处理的要求也是一致的,试验开始前,电缆试样应在(20±10)℃的条件下放置至少16 h,以确保样品干燥。

关于预处理的要求往往会忽视,这会影响试验结果,冬天对试验结果有利,夏天对试验结果不利。

我们还应该注意,当一个试验结束后,第二个样品何时能进入试验箱进行试验,按照标准要求试验应在试验室规定的环境温度(5 ℃~40 ℃)下进行,也就是説箱体温度也应该到达此温度,由于箱壳体内采用传热系数约为0.7W.m-2.K-1的热材料填充,第一个样品燃烧后,箱体壳内部存储了大量的热量,不易散发掉,所以第二个样品不能马上进入试验箱体进行试验,应该采用非接触的温度测量装置不断测量箱体内部壁上的温度,当到达稳定后而且与试验室的环境温度相当时,才能将第二个样品进入箱体试验。

3. 关于燃烧喷灯

GB/T18380-2008或IEC60332-3和GB/T31248-2014标准中对燃烧喷灯的要求是一致的。在这里我们强调二点:

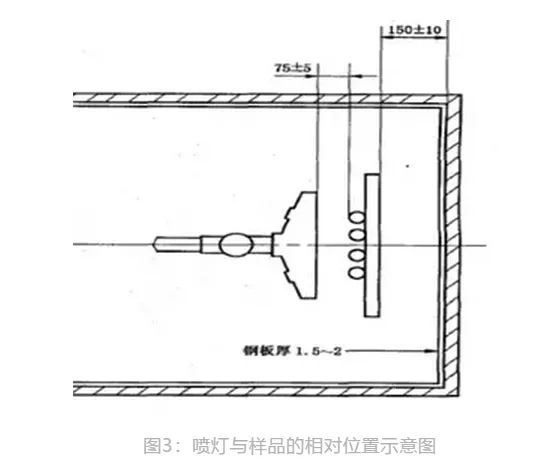

第一点是燃烧过程中喷灯的位置:标准要求喷灯的应水平放置,距电缆试样前表面(75±5)mm,距试验箱底部(600±5)mm,并于钢梯轴线对称,喷灯供火点应位于钢梯两根横档之间的中心,并且距试验下端至少500mm。喷灯的这些位置尺寸对燃烧结果都会有影响,特别时进行热释放试验时,前面已经讲过这些微小的变化对IEC标准仅仅考核炭化高度,影响因素不易被发现,但热释放试验就不一样了。特别是喷灯供火表面到样品前表面的距离(见图3)尤为重要。

第二点是喷灯供火面上燃烧气体出气孔堵塞问题,气孔直径只有1.32mm,当使用久了样品燃烧的残渣落到气孔上,或不合格样品喷水强行熄灭时水飞溅到喷灯表面的气孔上,形成铜氧化物,都能使小孔堵塞,小孔堵塞后燃烧源喷出的火焰强度在喷灯水平方向上不均匀,而且使得没有被堵塞的孔喷出的火焰长度更长,强度更大,很容易使得样品部分先燃烧。这种现象对考核炭化高度或考核热释放都不利。

4. 关于燃烧气体

GB/T18380-2008或IEC60332-3和GB/T31248-2014标准中对丙烷的纯度要求是一致的。燃气应为标称纯度为95%的技术级丙烷。

GB/T18380-2008或IEC60332-3标准中提供了丙烷和空气的流量要求,当基准温度和压力分别为20℃和100kPa(1bar)时,二种气体的流量为:

空气流量(77.7±4.8)L/min.

丙烷流量(13.5±0.5)L/min.

GB/T3128-2014标准中给定了点火源功率为20.5kW。当丙烷的质量流量为(442±10)mg/s,空气的质量流量为(1550±95)mg/s时,其标称HRR相当于20.5 kW。此时的二种气体的流量如下:

当基准温度和压力分别为20℃和100kPa(1bar)时:

空气流量(77.19±4.98)L/min.

丙烷流量(14.46±0.32)L/min.

当基准温度和压力分别为0℃和100kPa(1bar)时:

空气流量(71.93±4.64)L/min.

丙烷流量(13.48±0.30)L/min.

由此可见在点火源的热值上二种方法有点差别。

5. 关于温、湿度传感器的放置位置

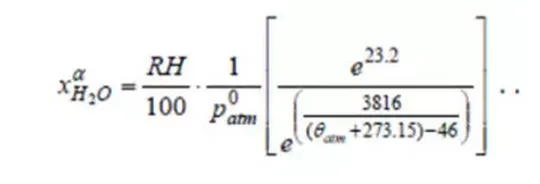

在GB/T18380-2008或IEC60332-3标准中考核结果没有涉及到试验室环境温度和湿度,仅仅对试验室的温度给定了要求的范围。而GB/T3128-2014标准中在进行热释放计算时用到了试验室空气中水蒸气摩尔浓度,其计算公式如下:

式中:

RH—相对湿度,单位为百分比(%);

P0atm——大气压力,单位为帕斯卡(Pa);

θatm——环境温度,单位为摄氏度(℃)

从这个公式中我们可以看到:要测量试验室的相对湿度、大气压力和环境温度,这是测量进风口的空气状态,因此这三个传感器应放置在鼓风机进风口处且高度相当,这样才能放映所进的风状态。

6. 关于热释放测试系统

热释放测试系统是测量试验过程中排烟管道中的二氧化碳浓度、氧浓度和烟密度的光透射强度,这些参数与测试设备的稳定性关联度很大,因此在试验之前一定要进行充分的预热,让进风流量稳定,抽风系统的风速稳定。每天正式试验之前应该用标准二氧化碳气体和标准氧气体进行系统标定,定期用已知标准物质气体进行热释放标定。

排烟管道中气体流量的控制,因为热释放是通过测量排烟管道中二氧化碳和氧气浓度,如果流量不在标准规定的范围内,会影响二种气体的浓度,进而影响所测热释放值。

三、阻燃电缆与热释放考核要求

满足GB/T18380-2008或IEC60332-3标准规定的A类或B类阻燃要求的电缆,一定满足GB31247-2014标准要求吗?反之也满足相应的要求吗?这很难回答,从前面分析我们可以看到,这是二个标准体系。

到目前为止收集到的B1级阻燃性能不合格的样品信息,供分析参考。

上面9根样品全部是无卤低烟阻燃样品,从不合格项目看没有规律可循,造成不合格的原因可能是产品结构、原材料等问题,也有可能是测试技术造成部分指标不合格。

那么在开发满足GB3127-2014标准要求的阻燃电缆时,应该考虑哪些问题?

1. 外径大小的影响

从表3我们可以看出,样品外径越大,参加燃烧的样品根数越少。当样品外径处于上下档时,外径因素影响很大,假定有二根样品来自于不同的制造商,型号规格相同,但外径有区别,有可能外径大的样品会比样品外径小的少一根样品,这样外径大的样品符合标准要求的可能性大一些。这种情况我们已经遇见过了,IEC61034标准规定当外径>40mm,参加透光率试验的样品为1根,外径≤40mm时参加透光率试验的样品为2根,往往小外径样品透光率不合格。

材料的燃烧热值

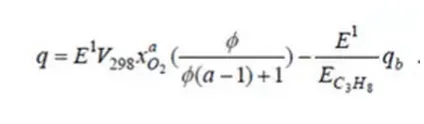

热释放计算公式:

式中:

q—电缆的热释放速率,单位为千瓦(kW);

E1—被测样品在环境温度为25℃时的燃烧热,E1=17.2×103 kJ/m3;

EC 3 H 8—丙烷在环境温度为25℃时的燃烧热,EC3H8=16.8×103 kJ/m3;

公式中给出的被试样品的燃烧热为17.2×103 kJ/m3,而且标准説明了此值是大量被测样品燃烧热的平均值,在大多数情况下能达到可接受的精度。因此我们要关注在我们设计的电缆结构中绝缘、填充和外护套燃烧时释放的热值是不是满足标准给定的平均值,如果样品合成的燃烧热值大于标准给定的值,可能会影响热释总量或热释放速率峰值。

资料显示聚乙烯燃烧热值为45.9 MJ/kg,聚氯乙烯的燃烧热值为16.43 MJ/kg,阻燃聚烯烃的燃烧热值应该介于这二者之间,同一根电缆燃烧时释放的热值与每种材料的数量、燃烧热值是有相关性的。

3. 产品结构

从热释放考核指标看,它不仅考核燃烧结束后的炭化高度(火焰蔓延),同时也考核了燃烧过程中燃烧火焰的行为,因此产品结构设计很重要,要考虑如下方面的事项:

1)产品结构要密实,内部最好不要存在填充不密实的气隙;

2)一般无卤低烟阻燃电缆用的绝缘材料都不是阻燃型的材料,燃烧热值比较高,如果燃烧过程中护套和填充(挤出型或绕包型)被烧穿,绝缘层也被燃烧,此时可能会出现热释放速率峰值不合格,因此阻燃层应有一定的厚度;

3)挤出型填充厚度的均匀性;

4)铠装结构有利于热释放试验要求的通过。

4. 燃烧火焰的平稳性

产品结构设计和原材料选择使得阻燃电缆燃烧后不仅火焰蔓延高度要满足标准要求,还要保证燃烧期间非金属材料燃烧火焰的均匀性,不能出现火焰强度突然增加的状况。

捡证网与您分享检测认证行业资讯内容,如有相关业务咨询,请联系我们,电话:13636483412 QQ:495226609